文章来源:济南三康环保科技有限公司 作者:三康臭氧发生器 发布时间:2018-03-20

采用活性分子氧化脱硝技术进行脱硝处理,实现了NOx达标排放的目标,同时对氧气浓度、冷却水温度以及锅炉负荷变化等影响因素进行了分析。结果表明,吸附压力和脱附压力分别在29~30kPa和-49~-50kPa时,氧气浓度达到最佳值93%以上。冷却水温度不宜超过37℃。同时提出了采用梯段定量控制方式以满足锅炉负荷变化时NOx始终处于达标排放。

随着《大气污染防治行动计划》的颁布以及进一步降低燃煤锅炉烟气污染物排放的要求,氮氧化物NOx的控制也进一步提高。SCR[1,2]是目前应用最有效脱除效率高的一种脱硝技术。然而在追求更低NOx排放的目标时,该技术因其固有的混合和流场不均匀会引起氨逃逸超标问题,同时随着催化剂装载量的增加,使得SO2向SO3转化率增大,最终烟气中NH3和SO3浓度的增大将进一步加重空预器的堵塞现象。而基于低温活性分子氧化脱硝技术则很好的可以避免上述问题的出现。活性分子(如O3)与SCR不同,是通过对NO、重金属等污染物的氧化进行烟气协同处理的工艺[3-7]。该工艺与锅炉类型无关,处理对象为锅炉的尾部烟气,将燃煤烟气中的NO以及重金属等氧化为高价态的NOx以及金属氧化物,再进行NOx、SO2以及重金属等污染物的协同脱除。

本文采用活性分子氧化脱硝技术对燃煤烟气中的NOx排放控制进行了研究,并对氧气浓度、冷却水温度以及锅炉负荷变化等影响脱硝效率的因素进行了分析。

1 改造方案

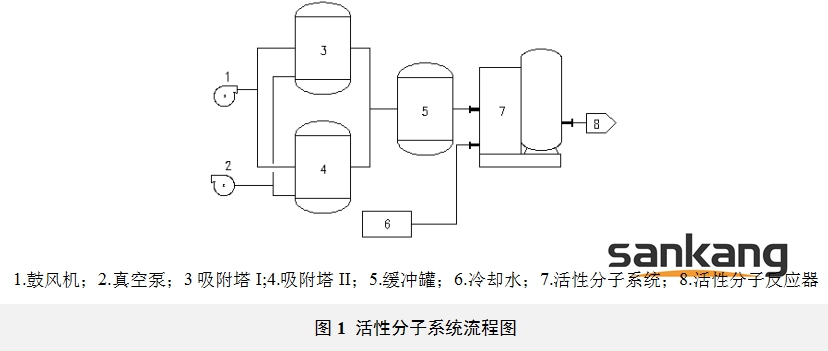

某电厂原有锅炉为2台35t/h和1台50t/h链条炉,原湿法脱硫系统采用一套石灰石石膏法进行SO2脱除。活性分子氧化脱硝技术应用在烟气汇合后的尾部烟道上,因此仅需考虑尾部烟道的烟气流量以及氮氧化物含量等参数,与锅炉的燃烧方式无关。利用原有脱硫装置仅对原脱硫塔入口烟道进行改造,安装活性分子反应器。其余改造均为新增装置如图1所示包括:制氧系统、活性分子系统、冷却水系统以及电气、仪控辅助系统。制氧系统采用吸附剂通过吸附和脱附手段进行空气中氧气和氮气的分离,产生浓度较高的氧气。经过加压、除油、除尘后的氧气进入活性分子发生器中,通过在放电室的局部放电最终产生活性分子(O3)。该放电室内采用高压电对氧气进行放电会产生大量的热量,因此需要外来冷却水对放电室进行换热处理以提高活性分子(O3)的浓度。

2 改造结果分析

2.1 吸附压力的影响

目前活性分子(O3)的生产方法主要是依靠对氧气进行电晕放电,一般认为电晕活性分子(O3)主要通过以下途径产生:

因此,除放电电压外,根据反应式(2.1)~(2.4),O2浓度对活性分子(O3)的生产至关重要。氧气浓度越高则活性分子(O3)的产量也随之增加。氧气是在常温常压的条件下,利用VPSA吸附剂选择性吸附产生。鼓风机将空气鼓入吸附塔I中,在加压吸附条件下,优先吸附N2、CO2和H2O等杂质,从而获得浓度较高的氧气;同时真空泵抽对吸附塔II进行抽气,在减压脱附的条件下,脱附吸附剂中的N2及其他杂质,吸附剂再生后进行下一轮吸附。因此,加压和减压过程直接影响吸附剂的吸附和再生能力,从而影响氧气浓度。表1给出了6种工况吸附压力和脱附压力变化时,氧气浓度的变化。其中可以看出随着吸附压力的升高,脱附压力减小有利于氧气浓度的提升。尤其工况5中,当吸附压力29~30 kPa,脱附压力-49~-50 kPa时,氧气浓度达到93%~95%。但如果将吸附压力和脱附压力进一步提升,则氧气浓度会出现下降,这是由于吸附剂层在高压下出现穿透现象,部分气体未被有效吸附而直接通过导致氧气浓度的下降。

2.2冷却水温度的影响

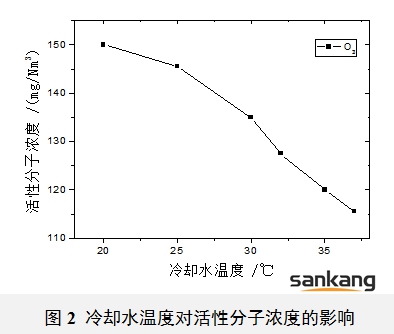

电晕放电产生活性分子(O3)时,由于存在反应式(2.3)和(2.4)的逆反应,同时放电过程中会产生大量的热量。活性分子自身存在不稳定性,随着环境温度的提升,活性分子自身的分解会加速,反应式(2.3)会迅速向右进行。因此需要采用大量冷却水进行热交换以确保活性分子(O3)的生成。图1给出了冷却水温度变化对活性分子产生浓度的影响。随着冷却水水温的增加,活性分子浓度随着增加。冷却水温度主要受当地环境温度的影响,季节性变化较大。因此,考虑到经济性运行,高温时冷却水水温控制在30~32℃,此时的活性分子浓度控制在128~135mg/Nm3。温度过高会影响设备自身的稳定性,同时活性分子的浓度大大降低同时设备运行能耗会大幅上升。因此,对于冷却水温超过37℃时,需要进行冷却水降温,增加额外的冷却费用,以确保整套系统的经济性运行。

2.3 锅炉负荷变化的影响

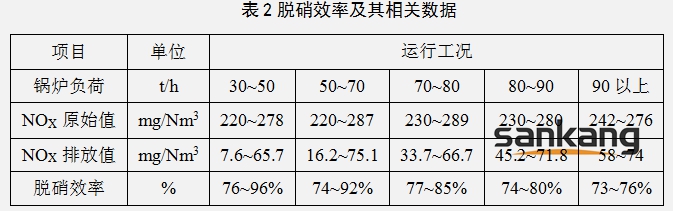

链条炉的运行方式与煤粉炉不同,煤粉供应以及风门均依靠人为手工操作,因此燃烧过程中氮氧化物浓度的变化较大。锅炉运行负荷的变化直接影响到最终的氮氧化物脱除能力。对锅炉负荷的变化情况进行分析,运行工况分别为:(1)30 t/h~50 t/h负荷;(2)50 t/h~70 t/h负荷;(3)70 t/h~80 t/h负荷;(4)80 t/h~90 t/h负荷;(5)90 t/h以上负荷。表2给出了相应负荷下的NOx初始浓度、排放浓度以及相应的脱硝效率。工况1和工况2条件下,最终的NOx排放浓度比较接近分别为7.6~65.7 mg/Nm3和16.2~75.1 mg/Nm3。该排放值上下浮动较大,这与锅炉自身的运行方式有关,也与该系统自身的运行方式有关。一方面,背压机组锅炉负荷的变化受运行人员手动给煤量和供风量的影响,自身初始浓度变化较大。另一方面,活性分子产生装置由于其采用高压电源放电,若与锅炉负荷系统连锁,则导致电源电压波动较大,设备将不能稳定运行。因此,采用梯段法,固定投加量的方式进行自动跟踪操作。在固定的负荷段,锁定活性分子的投加上限,以满足脱硝需求同时兼顾系统的经济性运行。当负荷提升至工况(5)时,这种浮动明显降低,NOx初始浓度波动明显下降,同时NOx排放值也稳定在58~74 mg/Nm3。在不同负荷变化条件下,进行活性分子投加量的设定,使得最终NOx排放达到排放要求。

3 结果讨论

本文就活性分子氧化脱硝技术对氮氧化物的处理能力进行了研究,并对氧气浓度、冷却水温度以及锅炉负荷变化等影响因素进行了分析,提出了最佳运行工况及自动运行方式。主要结论如下:

(1) 通过对试验工况的分析,在吸附压力达到29~30 kPa,脱附压力达到-49~-50 kPa时,氧气浓度达到最佳值93%~94%。

(2) 冷却水温度受环境温度影响较大。为满足设备的稳定性和经济性运行,在高温天气条件下,冷却水水温控制在30~32℃以下为宜,活性分子浓度为128~135mg/Nm3。若冷却水温度超过37℃,需进行冷却水自身冷却,增加相应的投资运行费用。

(3) 锅炉负荷变化会导致氮氧化物脱除效果上下波动较大,采用梯段定量模式进行活性分投加,能够有效减少该波动对NOx控制的影响,同时降低运行成本,实现系统的自动化控制。

4 结语

本文采用活性分子氧化脱硝技术对燃煤烟气中的氮氧化物进行处理,该技术为相对独立的系统,不受锅炉形式的限制,与燃烧方式无关,仅在锅炉的尾部烟道上进行烟气处理。研究结果揭示了氧气浓度、冷却水温度、锅炉负荷变化等因素对活性分子脱硝的影响,并提出了最佳的运行数据。同时采用梯段定量方法作为系统的自动运行模式,也为活性分子氧化脱硝技术的运行自动化方面提供了试验依据。